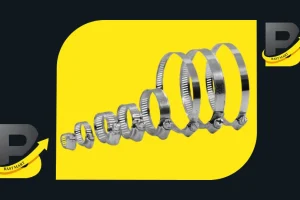

مقایسه بست فلزی سنتی و بست مدرن با فناوری پیشرفته

مقدمه

در دنیای صنعتی امروز، که سرعت رشد تکنولوژی باورنکردنی است و نیاز به بهرهوری، ایمنی و دوام در تجهیزات صنعتی و ماشینآلات سنگین بیش از هر زمان دیگری احساس میشود، هر جزئی از سیستمهای مکانیکی باید با دقت انتخاب، طراحی و بهکار گرفته شود. در این میان، بستهای فلزی بهرغم ظاهر سادهشان، نقشی کلیدی و حیاتی در کارکرد صحیح و ایمن ماشینآلات صنعتی ایفا میکنند. این قطعات کوچک اما پرقدرت، عناصر اتصال و نگهداری اجزای مکانیکی را بر عهده دارند و ضامن پایداری سازهها و قطعات تحت فشار، حرارت و ارتعاش هستند.

در گذشته، بستهای فلزی سنتی که با روشهای ابتدایی و از مواد اولیه محدود تولید میشدند، پاسخگوی نیازهای صنعتی آن زمان بودند. اما با پیچیدهتر شدن ماشینآلات، افزایش سرعت و توان آنها، کار در شرایط محیطی سختتر و نیاز به کاهش هزینههای نگهداری، مشخص شد که این بستهای سنتی دیگر پاسخگوی الزامات نوین صنعت نیستند. در نتیجه، مسیر توسعه به سوی بستهای مدرن با فناوریهای پیشرفته هموار شد.

امروزه با بهرهگیری از فناوریهایی نظیر متریالهای خاص و سبک، نانوپوششهای مقاوم، طراحیهای مهندسیشده با نرمافزارهای CAD/CAM، تحلیل تنش پیشرفته و تولید به روشهای CNC و چاپ سهبعدی فلزی، بستهایی به بازار عرضه شدهاند که نهتنها از نظر مقاومت فیزیکی و دوام بسیار ارتقاء یافتهاند، بلکه از جنبههای ایمنی، عملکرد، صرفهجویی در انرژی و سازگاری با محیط زیست نیز تحولی چشمگیر را رقم زدهاند.

در این مقاله، تلاش شده است با نگاهی تحلیلی و دقیق، تفاوتها، مزایا، معایب و کاربردهای بستهای سنتی و بستهای مدرن مورد بررسی قرار گیرد. هدف این است که مخاطبان فنی، مهندسان طراح، مدیران تعمیر و نگهداری، و فعالان حوزه ساختوساز و صنایع سنگین، درک درستی از اهمیت انتخاب صحیح بست فلزی متناسب با نیاز خود داشته باشند. همچنین این مقایسه کمک میکند تا تصمیمگیری در زمینه ارتقاء تجهیزات، کاهش حوادث، افزایش بهرهوری و کاهش هزینههای طولانیمدت با آگاهی بیشتری صورت گیرد.

مقاله پیشرو با تمرکز بر ویژگیهای فنی، روشهای تولید، مقاومت در برابر شرایط محیطی، قابلیت تحمل فشار و دما، هزینههای عملیاتی و تطبیقپذیری با شرایط صنعتی، بستهای فلزی سنتی را در برابر نسل جدید بستهای مهندسیشده قرار میدهد تا تصویری جامع از روند تکامل این قطعهی حیاتی در صنعت مدرن ارائه شود.

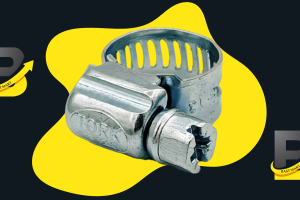

ویژگیهای بستهای فلزی سنتی

بستهای فلزی سنتی، که عموماً از فولاد ساده، آهن یا آلیاژهای ابتدایی ساخته میشدند، سالها پایه اصلی در ساخت و اتصال قطعات صنعتی بودند. این نوع بستها عمدتاً با فرآیندهای مکانیکی سنتی همچون ریختهگری، فورجینگ، تراشکاری و پانچ تولید میشدند. در ادامه به برخی از ویژگیهای این بستها اشاره میشود:

مواد اولیه سنتی: استفاده از فلزات با مقاومت محدود در برابر خوردگی، زنگزدگی و حرارت.

طراحی ساده و یکنواخت: بدون امکان بهینهسازی دقیق بر اساس بارگذاری یا شرایط کاری خاص.

مقاومت نسبتاً کم در برابر سایش و ارتعاشات شدید.

نیاز بیشتر به تعمیر و تعویض مکرر در صورت استفاده در شرایط دشوار صنعتی یا محیطی.

قابلیت محدود برای استفاده در سیستمهای حساس یا دقیق.

با وجود اینکه این بستها تا سالها مورد استفاده گسترده قرار داشتند، اما با افزایش سطح توقع صنایع در زمینه دوام، ایمنی و بهینهسازی عملکرد ماشینآلات، نیاز به تحول در طراحی و تولید این قطعات احساس شد.

ویژگیهای بستهای فلزی مدرن با فناوریهای پیشرفته

ورود تکنولوژیهای جدید به صنعت، تحولی اساسی در طراحی و ساخت بستهای فلزی به وجود آورد. امروزه بستهایی تولید میشوند که نهتنها از نظر ساختار فیزیکی و خواص مکانیکی بهینهسازی شدهاند، بلکه با استفاده از دادههای مهندسی و آنالیز دقیق، عملکرد بسیار بهتری در شرایط دشوار صنعتی از خود نشان میدهند.

برخی از فناوریهای مدرن در این حوزه عبارتاند از:

۱. استفاده از مواد پیشرفته

بستهای مدرن با استفاده از آلیاژهای خاص مانند تیتانیوم، فولاد ضدزنگ پیشرفته، نیکل-کروم، آلومینیوم با پوشش سرامیکی تولید میشوند که ویژگیهایی نظیر:

مقاومت بالا در برابر خوردگی

استحکام مکانیکی بالا

تحمل حرارت شدید

سبکی وزن در کنار قدرت اتصال بالا را فراهم میکنند.

۲. فناوری نانوپوششها

پوششهای نانویی باعث افزایش دوام بستها در برابر محیطهای خورنده، اسیدی، نمکی و با دمای بالا میشوند. این پوششها همچنین میزان اصطکاک و سایش را بهشدت کاهش میدهند.

۳. طراحی مهندسیشده با کمک نرمافزار

استفاده از نرمافزارهای طراحی مانند AutoCAD، SolidWorks و ANSYS امکان شبیهسازی دقیق تحمل تنش، نیرو، فشار، دما و ارتعاش را فراهم میکند و در نتیجه، بستهایی طراحی میشوند که دقیقاً متناسب با کاربرد و شرایط کاری موردنظر ساخته شدهاند.

۴. روشهای تولید نوین

تکنیکهایی مانند چاپ سهبعدی فلزی، برش لیزری، فورج سرد، CNC دقیق و جوشکاری رباتیک در تولید این بستها بهکار گرفته میشوند که موجب افزایش دقت، کیفیت سطح و انطباقپذیری میگردد.

۵. هوشمندسازی بستها

در برخی موارد، از سنسورها یا موادی استفاده میشود که امکان پایش وضعیت، شناسایی نقاط آسیبدیده و هشدار در زمان وقوع نقص را فراهم میکنند.

تأثیرات صنعتی و اقتصادی استفاده از بستهای مدرن

استفاده از بستهای فلزی مدرن منجر به مزایای متعددی در صنایع میشود:

کاهش هزینههای عملیاتی از طریق کاهش خرابیهای ناشی از شکست بست.

افزایش ایمنی پرسنل و ماشینآلات.

افزایش بهرهوری ماشینآلات سنگین از طریق بهبود عملکرد و کاهش توقفها.

امکان استفاده در شرایط محیطی سخت یا ویژه (معادن، مناطق قطبی، پالایشگاهها، خطوط هوایی و…) با اطمینان بالا.

نتیجه گیری

در جمعبندی این مقاله باید به این نکته کلیدی اشاره کرد که بستهای فلزی، با وجود ظاهر ساده و کماهمیتشان، از اجزای بنیادین و حیاتی در ساختار ماشینآلات، تأسیسات صنعتی و تجهیزات سنگین به شمار میآیند. این قطعات، نقش مستقیمی در حفظ پایداری، کاهش لرزش، ایمنی عملکرد و حتی بهرهوری انرژی دارند و انتخاب صحیح آنها میتواند تفاوتی چشمگیر میان یک سیستم پایدار و مطمئن، و یک سامانه مستعد خرابی و حادثه ایجاد کند.

در طی دهههای گذشته، بستهای فلزی سنتی به عنوان پایهایترین روشهای اتصال مورد استفاده قرار میگرفتند. آنها اغلب از فولاد کربنی ساده یا آلیاژهای محدود ساخته میشدند و فرآیندهای تولیدشان نسبتاً ابتدایی بود. این بستها اگرچه در زمان خود عملکرد قابل قبولی داشتند، اما با پیچیدهتر شدن محیطهای کاری، افزایش سرعت و فشار در ماشینآلات، و رشد نیاز به دقت و ایمنی بالا، محدودیتهای آنها بیشتر آشکار شد.

در نقطه مقابل، ظهور و توسعه بستهای مدرن با فناوریهای پیشرفته، انقلابی در طراحی، تولید و کارایی این قطعات ایجاد کرد. استفاده از آلیاژهای مقاوم مانند فولاد ضدزنگ مخصوص، تیتانیوم، آلومینیوم آلیاژی پیشرفته، و حتی کامپوزیتهای فلزی سبک، موجب شده است که این نسل از بستها نهتنها مقاومتر باشند، بلکه از نظر وزنی، سازگاری با محیط، تحمل دما و فشار، و دوام بلندمدت نیز برتری محسوسی داشته باشند.

از طرف دیگر، بهرهگیری از فناوریهایی نظیر پوششهای ضدخوردگی نانو، طراحی بهینهسازیشده با تحلیلهای FEM، ساخت با ماشینآلات CNC دقیق و حتی پرینت سهبعدی فلزی، امکان تولید بستهایی با بالاترین درجه مهندسی را فراهم کرده است. این امر باعث شده تا بستهای مدرن با کمترین درصد خرابی، عملکردی پایدار در سختترین شرایط محیطی ارائه دهند.

در نتیجه، میتوان بهصراحت گفت که سرمایهگذاری در استفاده از بستهای مدرن، نهتنها هزینه اضافی محسوب نمیشود، بلکه در بلندمدت موجب کاهش چشمگیر هزینههای تعمیر و نگهداری، کاهش زمان توقف دستگاهها، افزایش ایمنی و ارتقاء بهرهوری کلی ماشینآلات خواهد شد. برای صنایعی که در شرایط دشوار عملیاتی فعالیت میکنند – از جمله صنایع معدنی، نفت و گاز، حملونقل سنگین، و پروژههای عمرانی بزرگ – استفاده از فناوریهای نوین در قطعاتی مانند بستهای فلزی، نه یک انتخاب، بلکه یک ضرورت استراتژیک محسوب میشود.

در پایان، این مقاله تلاشی بود برای مقایسه علمی و فنی میان نسل سنتی و مدرن بستهای فلزی، تا تصمیمگیرندگان صنعتی با شناخت دقیقتری به سراغ انتخاب تجهیزات بروند. در دنیای پرشتاب امروز که رقابت صنعتی هر روز شدیدتر میشود، مزیت در جزئیاتی نهفته است که شاید در نگاه اول کماهمیت بهنظر برسند – و بستهای فلزی دقیقاً از همان جزئیات حیاتیاند.

bastmart | نمایندگی اصلی فروش و پخش بست کمربندی

bastmart | نمایندگی اصلی فروش و پخش بست کمربندی